事業の歴史

プラント

プラントエンジニアリング事業では、舶用機械に搭載するボイラからはじまり、現在は、各種産業用プラント・産業用機械、都市ごみ焼却施設をはじめとする環境事業設備や極低温技術を駆使したLNG・水素タンクなど様々な事業を展開しています。

-

1880/ 明治13年

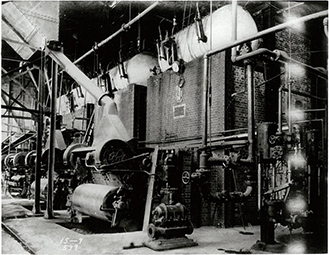

ボイラを始めとする舶用機械の製造に着手

当社のボイラの歴史は舶用ボイラ(商船用、艦艇用)によってスタートしました。記念すべき第1号はスコッチボイラでした。

-

1917/ 大正6年

汽車製造(株)にてタクマ式水管ボイラの製造を開始

近代的なボイラを完成させ、以後、タクマ式ボイラの技術は国産ボイラ界をリードしました。

汽車製造は1972年に川崎重工業と合併することとなります。

旭絹繊・膳所工場向けL400形タクマ式水管ボイラ

-

1931/ 昭和6年

呉海軍軍需部の1万2,000t重油タンク62基を製作

-

1932/ 昭和7年

産機プラント事業の開始

当社のプラント事業は、造船部門を主体としながらセメントキルン等の製作を手掛けたころから始まります。

1932年にロータリーキルンをはじめ、第2次世界大戦終結時まで各種の産業機器を製作していました。

新日本製鉄・名古屋製鉄所向け転炉プラント

-

1937/ 昭和12年

ドイツのラ・モント社とラモント式強制循環ボイラについて技術連携

国内における強制循環ボイラメーカとして、先進的地位を築くことになります。

-

1957/ 昭和32年

八幡化学工業・日明セメント工場向け高炉セメント用クリンカー原料粉砕設備一式の製作および据付工事を受注

(原料ミルは1,700HPセンタードライブ・ユニダン型湿式原料ミルで戦後最大のもの)

-

1957/ 昭和32年

シールド掘進機を製造

帝都高速度交通営団向け世界最大級国産初のルーフシールド掘進機を製造しました。

-

1958/ 昭和33年

防衛庁警備艦に当社製の蒸気タービンを使用

甲型警備艦「うらなみ」を建造しました。

主機には川崎NS175型蒸気タービンを使用しました。

甲型警備艦「うらなみ」

-

1959/ 昭和34年

球形タンクを製造

昭和四日市石油からわが国初の60キロ高張力鋼を使用したLPG球形タンクを受注しました。その後、石油化学工業の発展に伴い、球形タンクの需要が急増したため、大型LPGタンクを業界に先駆けて施工しました。

アジア石油・横浜製油所球形タンク

-

1961/ 昭和36年

セメントプラントの輸出を機に海外進出

台湾の環球セメント社向けプラントを受注したことを手始めに韓国や東南アジアを中心として実績を重ね、セメントプラントメーカーとしての地位を固めていきました。

環球セメント社セメントプラント

-

1961/ 昭和36年

日本石油ガス向けわが国最大のLPG球形タンク(容量2,000㎤、直径15.8m)を納入

-

1962/ 昭和37年

川崎BS型パッケージボイラの試作完成

独自の余熱方式によるもので優れた経済性と高い性能により多くのユーザーを獲得しました。

-

1962/ 昭和37年

神戸工場内に産業機械工場を完成

セメント製造プラント、製鉄機械、砂糖製造プラント、醸造プラントなど生産機種の多角化と規模の拡大を目指しました。

-

1964/ 昭和39年

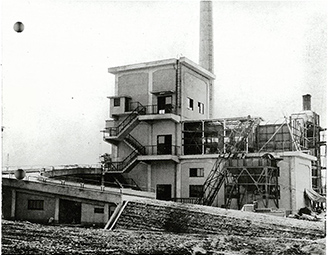

都市ごみ焼却プラントの製造を開始

都市ごみ焼却施設の実用第1号機を納入しました。

後に、当社が合併することになる横山工業と汽車製造もそれぞれ1号機を納入しました。

愛知県一宮市向け都市ごみ焼却プラント

-

1965/ 昭和40年

わが国最初の大口径機械式シールド掘進機完成(熊谷組と共同設計)

-

1966/ 昭和41年

横山工業(株)と合併

ボイラ、粉砕機、運搬機械などのメーカーであった横山工業(株)を合併しました。

-

1968/ 昭和43年

環境保全に配慮したごみ焼却プラントを神戸市に納入

神戸市に大型ごみ焼却プラントを納入しました。

当プラントが市街地に建設されたため無煙・無臭を実現しました。

さらに発生する熱を改修して蒸気をつくり温水プールに活用しました。温水プールへの熱供給は国内初でした。

神戸市・苅藻島工場

-

1971/ 昭和46年

播磨工場の開設

産業機械の大型化、プロジェクト規模の巨大化、プラント輸出の増大などに対応する臨海工場として播磨工場を開設しました。

播磨工場

-

1978/ 昭和53年

海外進出と大型プラントの連続受注

当時国内は「戦後最大の不況」といわれており、民間設備投資は停滞し国内需要は低迷しました。そこで打開策として海外進出を行い各種プラントの受注に全力を注ぎました。

アルジェリア向けセメントプラント

-

1980/ 昭和55年

大型都市ごみ焼却プラントを京都市の納入

京都市東清掃工場のごみ焼却プラントは廃熱を利用して発電を行い、施設内各所へ給電するほか、隣接の下水処理場への蒸気供給や温水プールへの熱供給を行うなどエネルギーの有効活用に大きな役割を果たしました。

京都市東部清掃工場

-

1984/ 昭和59年

国産ロケットのH-1 プロジェクトに取組

射点設備には当時、国内初となる大型液体水素タンクが含まれており、配管工事を含む初の一括大型プロジェクトでした。

-

1987/ 昭和62年

英仏海峡海底鉄道用トンネル掘削機2基をトランスマンシュ・コンストラクション社から受注

-

1991/ 平成3年

英仏海峡海底鉄道トンネル掘削機、掘削に成功

ドーバーモニュメント

-

1992/ 平成4年

世界初の形式で、世界最大容量の全埋設式LNGタンク(200,000kl)を東京ガスから受注

東京ガス・扇島工場タンク

-

1996/ 平成8年

東京湾アクアライン向け世界最大径シールド掘削機、掘削完了

-

2005/ 平成17年

プラント部門がカワサキプラントシステムズ(株)として分社独立

-

2006/ 平成18年

環境部門がカワサキ環境エンジニアリング(株)として分社独立

-

2007/ 平成19年

カワサキプラントシステムズ(株)とカワサキ環境エンジニアリング(株)が合併し、新たにカワサキプラントシステムズ(株)として発足

-

2010/ 平成22年

(株)川崎造船、カワサキプレシジョンマシナリ、カワサキプラントシステムズを再統合

-

2011/ 平成23年

パキスタンにあるファティマファーティライザ社の肥料工場向けに、尿素製造設備を完工

パキスタンでは国内の主要産業である農業を維持、育成するために旺盛な肥料需要があります。同工場は、天然ガスを原料にして、アンモニアから尿素をはじめ各種合成肥料を生産するもので、一日あたり1500トンの尿素を生産する同国最大規模の設備です。

-

2012/ 平成24年

アブダビ首長国の下水道建設工事向けシールド掘進機3基を完納

-

2014/ 平成26年

防府市向けごみ焼却・バイオガス化複合施設を納入

国内初の“ごみ焼却・バイオガス化複合施設”として建設され、高効率な廃棄物発電を行い、最大発電量3,600kW、発電効率23.5%(基準ごみ時)の優れた環境・省エネルギー性能を実現しました。

-

2015/ 平成27年

インドネシアAntam社へフェロニッケル精錬プラント第4系列設備を引渡し

-

2016/ 平成28年

亘理名取共立衛生処理組合向けごみ焼却施設(岩沼東部環境センター78.5t/日×2基)を納入

亘理名取共立衛生処理組合向けにごみ処理施設

-

2017/ 平成29年

神戸市向けごみ焼却施設(港島クリーンセンター200t/日×3基)を納入

ごみ処理施設のエネルギー回収において国内屈指の施設です。

また、焼却炉を階段形へ移行してから初めての大型焼却炉で、建屋外壁の一面をガラス張りとして見える化を行い、ごみ処理施設と地域との融合を図りました。建設地がポートアイランドの埋立地であったため、フローティング工法を用い、工期短縮化を実現しました。

神戸市向けごみ焼却施設

(港島クリーンセンター200t/日×3基) -

2018/ 平成30年

新開発のU-KACC®ボイラを採用したボイラ・タービン発電設備を富士石油袖ケ浦製油所に納入

U-KACCボイラは、低NOxと低ばいじんを両立できる燃焼方式を採用しています。また、炉底部にホッパを設置することで連続的な灰の搬出が可能となり、灰分を含んだ燃料にも対応可能な構造となっています。付帯設備として高性能な排煙処理設備(脱硝装置、乾式電気集塵機、脱硫装置、湿式電気集塵機)を設置することで、環境に配慮した仕様になっています。

石油残渣焚きボイラ KACC®/U-KACC®ボイラ

-

2019/ 平成31年

大阪府高槻市向けごみ焼却施設

(高槻クリーンセンター第三工場150t/日×1基)を納入

大阪府高槻市向けごみ焼却施設

(高槻クリーンセンター第三工場150t/日×1基) -

2019/ 平成31年

トルクメニスタンの国営公社トルクメンガス向け世界最大のガス・ツー・ガソリン(GTG)製造設備を納入

このプラントは、デンマークを拠点とし世界中に化学プロセス技術・触媒を提供しているトプソー社の最新技術を採用し、天然ガスを原料として年間60万トンの高品質ガソリンを製造することが可能です。

Kawasaki: Turkmenistan Gas to Gasoline Plant

-

2020/ 令和2年

静岡県富士市向けごみ焼却施設(富士市新環境クリーンセンター125t/日×2基)を納入

静岡県富士市向けごみ焼却施設

(富士市新環境クリーンセンター125t/日×2基) -

2022/ 令和4年

高効率排熱回収ボイラ「VEGA®ボイラ」累計受注50台を達成

「VEGA®」ボイラは、当社および当社の中国合弁企業と共同開発した先進的ボイラです。伝熱管構造を採用することでコンパクトかつ効率的な排熱回収を可能にし、高い発電出力を実現しています。

-

2022/ 令和4年

太平洋セメント株式会社向けにセメント廃熱発電設備を納入~当社最新鋭の高効率廃熱回収ボイラ「VEGA®(ベガ)ボイラ」を国内初納入~